在工业自动化领域,PLC(可编程逻辑控制器)与步进电机的配合使用非常常见,尤其在精确定位和运动控制的应用中。三菱PLC作为业界知名的控制器品牌,其编程灵活性和稳定性深受用户信赖。本篇内容将围绕"三菱PLC控制步进电机编程"这一主题,详细介绍如何实现题目中所述的控制要求。

我们要理解步进电机的工作原理。步进电机是一种将电脉冲转换为角位移的执行机构,每接收一个脉冲信号,它就会旋转固定的角度,这个角度被称为步距角。假设步进电机转一周需要1000个脉冲,那么每个脉冲对应的步距角就是360度除以1000,即0.36度。

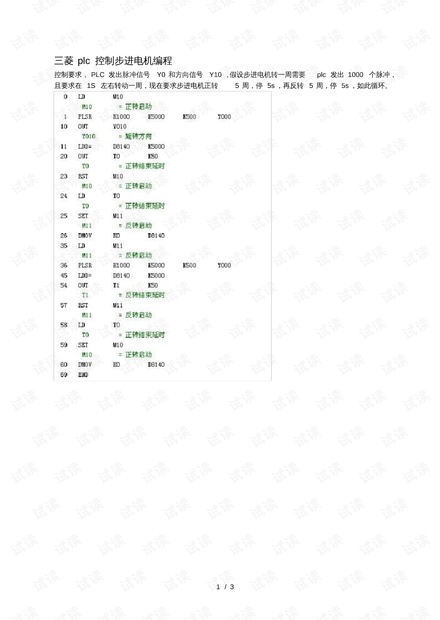

题目中要求步进电机正转5周,也就是需要PLC发出5000个脉冲(1000步/周 * 5周),并且要在1秒内完成。这就涉及到PLC的脉冲输出功能,通常使用高速脉冲输出指令(如三菱PLC的PLSY指令)来生成所需的脉冲序列。我们需要设定PLC的输出频率为5000个脉冲/秒(5000Hz),以满足1秒转5周的要求。

接下来是方向控制。三菱PLC通过输出不同的信号来改变步进电机的旋转方向。在这个例子中,Y10信号用于控制电机的正反转。当Y10为ON时,电机正转;当Y10为OFF时,电机反转。因此,我们需要编写程序来在脉冲输出的同时切换Y10的状态,以实现电机的正反转。

程序设计可以遵循以下步骤:

1. 初始化:设置脉冲输出频率和方向信号Y10为初始状态(例如,正转)。

2. 正转阶段:启动脉冲输出,同时保持Y10为ON,持续5秒后停止脉冲输出。

3. 停止阶段:关闭脉冲输出,保持Y10状态不变,等待5秒。

4. 反转阶段:更改Y10为OFF,重新启动脉冲输出,持续5秒后再次停止。

5. 循环:重复以上步骤,形成一个不断循环的过程。

为了实现这样的控制流程,我们可以使用三菱PLC的定时器和计数器指令。例如,使用TMR(定时器)指令设定5秒的延时,CTU(向上计数器)指令来计算脉冲数量。通过比较计数值和预设值(5000),我们可以判断是否已完成指定的脉冲数,从而决定是否改变电机状态或结束当前阶段。

在实际编程中,还需要注意PLC的系统限制,如脉冲输出的最大频率、计数器的最大计数值等,确保程序的可行性和稳定性。同时,为了防止过快的脉冲引起电机振荡,可能需要在程序中加入适当的加速和减速过程。

三菱PLC控制步进电机编程涉及到脉冲输出、方向控制、定时和计数等技术。通过精确的编程和合理的控制策略,可以实现对步进电机的精细控制,满足各种复杂的运动控制需求。