灌装贴标生产线是自动化制造中常见的一类生产线,尤其在食品、饮料、制药等行业应用广泛。本文针对高职院校实践教学设计了一套基于西门子S7-200smart PLC控制的灌装贴标生产线,目的在于提升学生对于自动化控制系统的理解和实操能力。灌装贴标生产线的设计包含了灌装、压盖、贴标三个核心工艺过程,以及两级传送带模块,涵盖了伺服电机精准控制、变频调速等先进技术。

S7-200smart PLC是西门子公司的一款小型可编程逻辑控制器,是S7-200的升级产品,用于控制各种自动化应用。S7-300 PLC作为主站控制,负责协调不同模块的有序工作。S7-200smart PLC作为从站,可以实现多个控制任务,对于生产线的设计来讲,这一点十分重要,因为它可以减少布线成本和简化控制系统的复杂性。

控制系统软件基于西门子STEP7设计,这是一套广泛用于工业自动化领域的编程和配置工具,提供了强大的程序设计和调试功能。控制系统需要满足两个主要运行模式:调试模式和加工模式。调试模式主要用于开发和测试阶段,以确保系统按照预期工作,而加工模式则是实际生产时的操作模式。

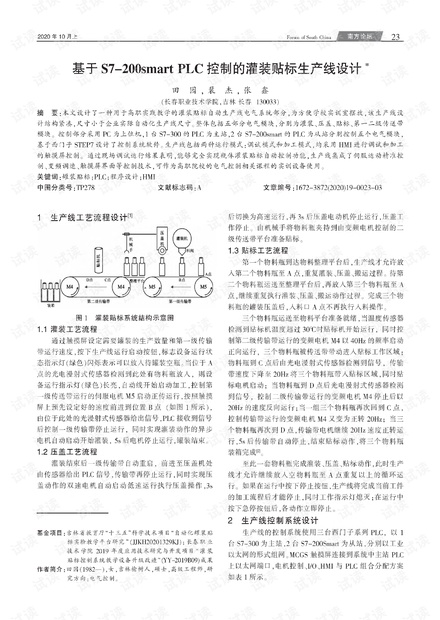

生产线的工艺流程设计要综合考虑物料的处理速度、传送带的协调工作、贴标过程的精确控制等因素。例如,在灌装工艺流程中,需要确保物料瓶在灌装过程中到达指定位置,并由传感器监测并通过PLC进行精确控制。压盖工艺需要确保物料瓶在完成灌装后进行封盖,并且整个过程需要与物料瓶的灌装速度相匹配。贴标工艺则涉及到标签的应用和贴标位置的准确性。

为了实现这一系列复杂的控制过程,生产线控制系统需要集成触摸屏(HMI)与PLC的数据交互功能,以便操作人员可以方便地设定生产数量、传送带速度等参数,并实时监控生产线的工作状态。文中提到的MCGS触摸屏和TPC7052Ti触摸屏都是实现这一目的的设备,它们通过以太网与PLC连接,实现了数据的交换。

在控制方案中,传感器和执行器是硬件的关键组成部分。光电漫射式传感器用于监测物料瓶的位置,而伺服电机和变频器则用于调节传送带的速度和位置。例如,一级电机采用伺服电机,而二级传送带电机则通过变频调速实现精准的转速控制。文中提到的变频调速参数设置系统,就是调节传送带电机速度的核心设备。

此外,生产线的设计还包括了对故障情况的处理能力,比如当贴标机温度过高时能够自动停止运行,以保证安全。生产线的紧凑设计对于学校实训室空间有限的情况下是一个重要的考量因素。

本文介绍了基于S7-200smart PLC控制的灌装贴标生产线设计,在确保生产线操作的便捷性的同时,还注重了自动化控制技术的集成应用,包括伺服电机控制、变频调速等,以及HMI与PLC的交互,这些都为高职院校电气控制相关课程的实训设备提供了重要的参考。通过这一设计,学生可以在模拟的工业环境中学习和体验自动化生产线的实际操作,从而更好地理解现代工业自动化控制技术。