PLC(Programmable Logic Controller)控制的水箱液位控制系统是工业自动化领域中应用广泛的控制系统之一。PLC是一种可编程逻辑控制器,它通过用户编程的存储器执行特定的逻辑运算、计数和算术运算指令。在生产过程中,PLC利用数字或模拟的输入输出进行控制,是现代工业控制的核心部分。液位控制则是对容器内液体高度进行实时监测和调整的过程,它广泛应用于水库水位监控、饮水机供水、食品加工、溶液过滤等众多生产生活领域。

随着社会生活水平的提高,对于液位和流量控制的精度和效率要求也随之提升。因此,研究如何应用适当的控制方法来实现液位的精确控制变得尤为重要。本文着重探讨了基于PLC的水箱液位控制系统,旨在为相关领域的工程师和技术人员提供专业指导。

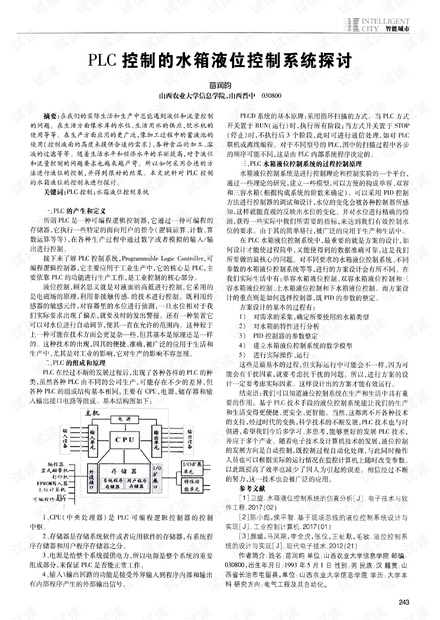

PLC的组成和工作原理主要包含以下几个部分:

1. CPU(Central Processing Unit):PLC的中央处理单元,负责执行用户程序。

2. 存储器:分为系统程序存储器和用户程序存储器,用于存储系统软件和应用程序。

3. 电源:为整个系统提供电力,是保证PLC正常工作的必要组成部分。

4. 输入输出电路:负责接收外部输入信号并输出程序处理后的外部信号。

PLC系统基本原理是通过循环扫描的方式工作。在PLC的RUN(运行)模式下,执行所有既定阶段的指令;而在STOP(停止)模式下,不执行后三个阶段,此时可进行通信处理,实现PLC的联机或离线编程。不同型号的PLC,其扫描过程的步骤顺序可能略有不同,这由PLC内部系统程序决定。

在PLC水箱液位控制系统中,通常会使用PID(比例-积分-微分)控制方法。PID控制是一种反馈控制,它可以根据水位的变化自动调节输出,从而控制水位维持在设定范围内。PID控制器的三个参数——比例(P)、积分(I)和微分(D)——共同决定了控制的响应速度和控制精度。PID控制器的参数整定是一个关键过程,它影响着系统响应特性和控制效果。

水箱液位控制系统的过程控制原理基于建立的数学模型,通过模拟控制理论和实验来实现对液位的精确控制。水箱液位控制系统的类型多样,包括单容水箱液位控制、双容水箱液位控制、多容水箱液位控制和分层水箱液位控制等。在进行方案设计时,关键问题是如何选择合适的控制器及其参数,以及如何设计简洁而又准确的过程控制方案。

一般而言,水箱液位控制系统的方案设计过程包括以下几个基本步骤:

1. 需求采集:根据实际应用需求确定水箱类型。

2. 水箱特性分析:分析选定水箱的物理特性,包括容量、形状等。

3. PID参数整定:根据水箱特性和控制要求调整PID控制器参数。

4. 建立数学模型:建立水箱液位控制系统的数学模型,用以模拟实际控制过程。

5. 实际操作:根据数学模型进行实际的控制操作。

水箱液位控制系统由于其操作简便、准确性高,被广泛应用于工业生产中。随着技术的发展,PLC水箱液位控制系统不断完善,其设计思路和方法也在不断进步。对于工程师而言,理解PLC的基本组成、工作原理及水箱液位控制系统的控制原理对于设计、调试和维护相关系统至关重要。通过本文的探讨,希望能够为相关领域的技术人员提供有益的参考和指导。